高せん断造粒機 (SMG) から流動層乾燥機 (FBD) への直接移送

出典:元成技術/プロセスコンサルタント - フレッド・ローリー博士

危険または高効能薬を処理する場合、高剪断造粒機から直接流動床乾燥機に移送する必要があります。これにより、オペレーターのリスクが大幅に減少し、手動転送プロセス中に部屋に散逸する粉末量も減少しました。したがって、この目的のために直接転送システムを購入した場合、理由は非常にシンプルです。

しかし、複数の低利益率商品を最小限のリスクで取り扱いたい場合、どうすればよいですか?多くの企業は、この費用が合理的であることを容易に証明するのが難しいと気付いています。

これには正当な理由があり、

を説明するために少し時間がかかります。

まず、一般的な医薬品と製薬業界で使用される原料薬について話しましょう。それは回転式の圧片機の発展の歴史に遡ることができます。スループットなどを高めるために、薬物粉末は当初、均一性を向上させるためではなく、粉末の流速が打錠機の速度に追いつくことができるように顆粒化されていました。これは私たちが今日でも見ることができる典型的な問題です、写真1のようなものです。

写真1. 粒剤化前に手作業で塊を取り除く

粒剤化する材料は湿っているため、乾燥が必要であり、流動性を確保し、錠剤化するためです。私たちはトレイに材料を入れる際にオーブンを使用し、いくつかの作業が必要です:かたまりを取り除き、材料をふるい分け、均等に分布させます。図1に示されているように、科学は科学ではなく、むしろ芸術に似ています。

図 1. 1957 年のアスピリン製造の視覚的な図

1970 年代に流動層乾燥機が製薬業界に導入されてから、業界では乾燥プロセスをオーブンから流動層乾燥機に徐々に移行してきました。今日は、それは乾燥の最適な方法です。薬物の投与量が増えるにつれて、薬物の効果がより強力になったり、危険性が増したりするため、小さな投与量の錠剤が必要であり、錠剤の速度を向上させる必要があります。

まだ基本的な問題が残っています:どのようにかたまりを取り除き、材料を選別し、湿った材料を均等に分散させるか?物資のバケツが大きければ、問題も大きくなります。オペレーターが湿った材料を積み込む際、多くの企業は大きな粗い篩い網をバケツの底に置きます。篩いのない粉砕機を使用している企業があり、湿った材料を個別のユニットとして粉砕しています。何も対策を取らずに、単に乾燥機を起動し、粉末を底部のフィルターに半分積み上げる方法もあります。

不幸なことに、湿った材料が乾燥する前に沈殿すると、技術的な問題が発生し始めます。沈殿時間が長くなるほど、潜在的な問題も大きくなります。伝統的な考え方の欠点は、後続の乾燥粉砕操作によってこの問題が減少または解消されることです。文献はこの立場を支持していません。また、この問題は薬物や効果の違いによって異なる可能性があります:重量の変動が大きく、不安定な粘着性、より広範な含有量の均一性、特に小さな錠剤に対して。徐々に、計量可能なバッチの生産量が減少します。これは、同じ薬物を持ち、同じ湿った団塊を持ち、同じ乾燥機で乾燥し、同じタブレット圧縮機で圧縮されるにもかかわらず、時には異なる錠剤が生成される、異なるバッチの製品の一部を説明しています。乾燥プロセスを標準化する機会は、材料がトロリーに入ったらすぐに開始する必要があり、この機会が失われると、再び現れることはありません。

直接製品転送の使用により、オンライン粉砕を利用して大きな塊を除去し、粒子の変化を減らし、転送後および乾燥プロセスの開始前に凝集の傾向を低減しました。以下の写真2のように、偶然の観察はこの点を証明しました。多くの粉末は、製品の転送が完了し、正式な乾燥プロセスが開始される前に、既に乾燥プロセスを開始する傾向があります。これは、オペレーターの安全性に対する利点のように見えますが、実際には製品の可変性を指定する根本的な理由です。

写真2. 粉砕機を通過した粒子

科学者は状況をさらに分析し、異なる薬物がこの潜在的な問題に個別の反応を示す可能性があることを発見しました。一部分产品不会结块,而另一部分会形成大块的石块;時間の経過とともに硬化するものもありますが、予備乾燥の必要がないものもあります。結論は、あなたの製品の組み合わせ、薬の価値、薬の危険性、およびあなたの製品のタブレットマシンでのパフォーマンスによって部分的に決まります。効果のない薬や大きな錠剤を使用しても;製品の混合量が大きいほど、直接転送方式の造粒プロセスと手動転送プロセスを比較する際に、より低いバッチ生産量の可能性が高くなります。

そして、これは錠剤の重量均一性データと個々の製品の圧縮成形量を分析することで定量化することができます。

もし理由が製品の品質やより良い錠剤の生産量に基づいている場合、小さな効果的な錠剤の重量均一性や年々増加する錠剤の生産量は、SMGからFBDに直接移行することで実際に量化可能な節約を示します。

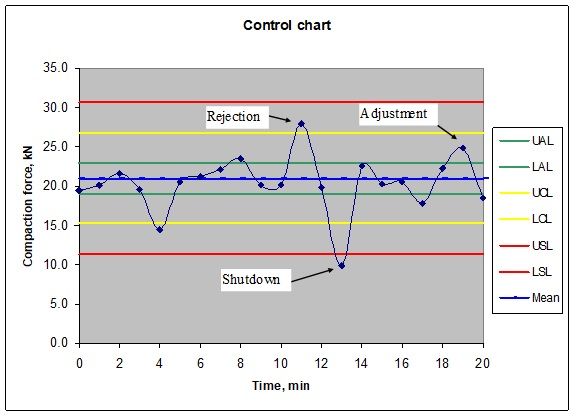

この図の解析説明。これはコンピュータ制御のタブレット圧縮機の架空の図です。この制御は一般的な3層制御システムです:設定された重量(圧力)制限内では何も操作を行わず、錠剤の重量を調整し、単一の錠剤を取り出し、タブレットプレスを停止します。オンライン粉砕機を使用することで、粒子サイズと湿度の変動を減らし、より良い重量と含有量の制御が可能になります;より少ない錠剤が撤回されることになります(より厳格な撤回基準を使用しても)そして、十分な製品の履歴記録があり、年々生産量が増加します。

図1. Kikusui Libraの錠剤製造機の三段階のプロセス制御図

技術的な質問がある場合は、Email:grace.chiang@yenchen.com.twの姜さんにお問い合わせください

Copyright © 2019 元成機械股份有限公司 All Rights Reserved.