Transferência Direta de um Granulador de Alta Shear para um Secador de Leito Fluidizado

Fonte: Consultor de Processo Técnico Yenchen, Dr. Fred Rowley

Ao processar um medicamento perigoso ou potente, a transferência direta de um granulador de alta cisalhamento para um secador de leito fluidizado é obrigatória. Fazer isso minimiza a exposição do operador e reduz a quantidade de pó perdida no ambiente durante a transferência manual. Portanto, se você adquirir um sistema de transferência direta para esse fim, a justificativa é simples.

Mas e se você estiver processando vários produtos com risco mínimo de exposição e com uma baixa margem de lucro? Muitas empresas acham difícil justificar facilmente essa despesa.

Há uma justificativa defensável. Leva um pouco de tempo para explicar.

Começa discutindo substâncias medicamentosas em geral e a indústria farmacêutica. Retorna na história ao desenvolvimento da prensa rotativa de comprimidos. Para aumentar a produtividade, etc. etc. Originalmente, a granulação do pó do medicamento era realizada para que o fluxo do pó pudesse acompanhar a prensa de comprimidos; não para obter uma melhor uniformidade de conteúdo. Um problema clássico que ainda vemos hoje, como pode ser visto na Foto 1.

Foto 1. Desagregação manual da massa úmida de Metoprolol antes da secagem no forno

O material granulado estava úmido e precisava ser seco para que pudesse fluir e ser comprimido em um comprimido. Usamos um forno. E você pode fazer muitas coisas enquanto carrega as bandejas: remover os grumos, peneirar os materiais, distribuir o material uniformemente. Havia mais arte do que ciência, como visto abaixo na Figura 1.

Figura 1. Ilustração visual da fabricação de Aspirina, 1957.

Quando o secador de leito fluidizado foi introduzido na indústria farmacêutica na década de 1970, a indústria lentamente transferiu o processo de secagem do forno para o secador de leito fluidizado. Hoje, é o método preferido de secagem. Os medicamentos são mais potentes ou perigosos em quantidades cada vez menores, exigindo doses menores em pequenos comprimidos a velocidades de compressão cada vez mais altas.

Resta um problema básico: como remover os grumos, peneirar os materiais e distribuir uniformemente os materiais úmidos em uma tigela grande? Quanto maior a tigela, maior o problema. Muitas empresas colocam uma tela grande e grossa sobre a tigela enquanto o operador carrega o material úmido. As empresas moem a massa úmida como uma operação unitária separada usando um moinho sem tela. Algumas não fazem nada e permitem que o secador comece com o pó semi-massado contra a tela inferior.

Infelizmente, o problema técnico começa quando a massa úmida é deixada para assentar antes de secar e quanto maior o tempo de assentamento, maior o potencial problema. A falha do pensamento convencional é que a operação de moagem pós-secagem reduzirá ou eliminará esse problema. A literatura não apoia essa posição. Além disso, o problema pode assumir diferentes formas com diferentes medicamentos e potências: maior variação de peso, aderência/pega errática, maior uniformidade de conteúdo; especialmente com comprimidos menores. E ao longo do tempo, rendimentos de lote quantificáveis mais baixos. Isso também fornece uma explicação parcial para diferentes lotes que têm o mesmo medicamento com a mesma massa úmida e que foram secos no mesmo secador e, em seguida, comprimidos usando a mesma prensa de tablet, às vezes produzindo comprimidos com resultados diferentes. A oportunidade de padronizar o processo de secagem deveria ter começado assim que o material entrou na tigela do produto e, uma vez perdida essa oportunidade, não retorna.

O uso de uma transferência direta de produto utilizando um moinho em linha elimina grandes grumos, reduz a variação de partículas e a tendência resultante de agregação após a transferência e antes do início do processo de secagem. Observe a foto 2 abaixo. A observação casual confirma isso, pois muitos pós tendem a iniciar o processo de secagem antes que a transferência do produto seja concluída e o processo de secagem formal comece. Este aparentemente pequeno benefício adicional para a segurança do operador é, na verdade, uma causa raiz de variabilidade do produto atribuível.

Foto 2. Transferência de massa de granulação através de um moinho

Analisando a situação mais a fundo, o cientista vê que diferentes substâncias medicamentosas podem exigir respostas individuais a esse problema potencial. Alguns produtos não se aglomeram, alguns formam grandes rochas; alguns endurecem com o tempo e alguns funcionam bem sem nenhum processamento de pré-secagem. A conclusão deve, portanto, depender parcialmente da sua mistura de produtos, do valor do medicamento, do perigo do medicamento e de quão bem seu produto se desempenha na prensa de comprimidos. Mesmo com medicamentos não potentes e comprimidos maiores; quanto maior a mistura de produtos, mais provável é que você veja menores rendimentos de lote quando um processo de granulação baseado em transferência direta é comparado diretamente a um procedimento mais manual.

E isso é quantificável com uma análise dos dados de uniformidade de peso dos tablets e dos rendimentos de compressão de produtos individuais.

Se a justificativa for baseada na qualidade do produto ou em melhores rendimentos de compressão, então a uniformidade do peso dos comprimidos pequenos e potentes, bem como os rendimentos de compressão ano após ano, revelarão as verdadeiras economias quantificáveis observadas ao usar uma transferência direta de material do SMG para o secador de leito fluidizado.

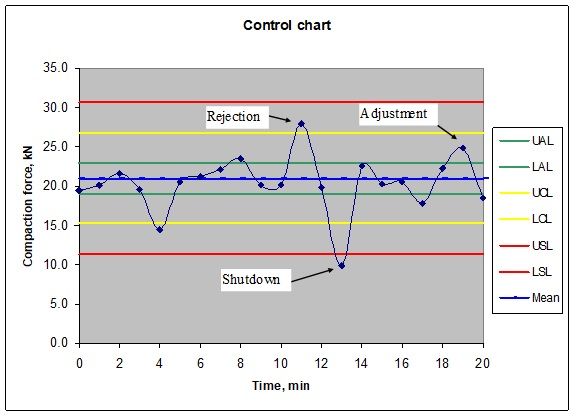

Uma análise do gráfico de especificação de controle de peso abaixo ilustra a análise. Este é um gráfico fictício de uma prensa de comprimidos controlada por computador. O controle é um sistema de controle comum em três níveis: não fazer nada dentro dos limites de peso (pressão) estabelecidos, ajustar o peso do comprimido, rejeitar o comprimido individual, desligar a prensa de comprimidos. Se o método de transferência direta usando um moinho de pó em linha reduz a variabilidade do tamanho das partículas e da umidade, o que resulta em um melhor controle de peso e conteúdo; então menos comprimidos serão rejeitados (mesmo usando especificações de rejeição mais rigorosas) e, dado um histórico de produto suficiente, produz rendimentos mais altos ano após ano.

Gráfico 1. Um gráfico de controle de processo de três níveis de uma prensa de tabletas Kikusui Libra

A conclusão deve, portanto, ser que a transferência de produtos em linha deve ser avaliada como um processo potencial utilizando uma análise de lotes históricos. Em vários casos, esse processo produzirá um melhor controle de conteúdo e peso durante o processo de compressão de comprimidos.

Se tiver alguma dúvida técnica, entre em contato com Grace Chiang Email: grace.chiang@yenchen.com.tw

Direitos de Autor © 2019 YENCHEN MACHINERY CO., LTD. Todos os Direitos Reservados.