Transfer Langsung dari Granulator Shear Tinggi ke Pengering Bed Fluidisasi

Sumber: Konsultan Proses Teknis Yenchen, Dr. Fred Rowley

Saat memproses obat yang berbahaya atau kuat, transfer langsung dari granulator geser tinggi ke pengering bed fluidisasi adalah wajib. Melakukan ini meminimalkan paparan operator dan mengurangi jumlah bubuk yang hilang ke ruangan selama transfer manual. Jadi, jika Anda membeli sistem transfer langsung untuk tujuan ini, pembenarannya sangat jelas.

Tapi bagaimana jika Anda memproses beberapa produk dengan risiko paparan minimum dan dengan margin keuntungan yang rendah? Banyak perusahaan merasa sulit untuk dengan mudah membenarkan pengeluaran ini.

Ada pembenaran yang dapat dipertahankan. Dibutuhkan sedikit waktu untuk menjelaskan.

Ini dimulai dengan membahas zat obat secara umum dan industri Farmasi. Ini kembali ke sejarah pengembangan mesin tablet putar. Untuk meningkatkan produktivitas, dll. dll. Awalnya, granulating bubuk obat dilakukan agar aliran bubuk dapat mengikuti mesin tablet; bukan untuk mendapatkan keseragaman konten yang lebih baik. Masalah klasik yang masih kita lihat hari ini seperti yang terlihat di Foto 1.

Foto 1. Manual de-lumping dari penggumpalan basah Metoprolol sebelum pengeringan di oven

Bahan yang digranulasi basah dan perlu dikeringkan agar dapat mengalir dan ditekan menjadi tablet. Kami menggunakan oven. Dan Anda dapat melakukan banyak hal saat memuat nampan: menghilangkan gumpalan, menyaring bahan, mendistribusikan bahan secara merata. Ada lebih banyak seni daripada sains seperti yang terlihat di bawah pada Gambar 1.

Gambar 1. Ilustrasi visual dari Pembuatan Aspirin, 1957.

Ketika pengering bed cair diperkenalkan ke industri Farmasi pada tahun 1970-an, industri secara perlahan memindahkan proses pengeringan dari oven ke pengering bed cair. Saat ini, ini adalah metode pengeringan yang lebih disukai. Obat-obatan menjadi lebih kuat atau berbahaya dalam jumlah yang semakin kecil, memerlukan dosis yang lebih kecil dalam tablet kecil dengan kecepatan kompresi yang semakin tinggi.

Masih ada satu masalah dasar: bagaimana cara menghilangkan gumpalan, menyaring bahan, dan mendistribusikan bahan basah secara merata di dalam mangkuk besar? Semakin besar mangkuk, semakin besar masalahnya. Banyak perusahaan meletakkan saringan besar di atas mangkuk saat operator memuat bahan basah. Perusahaan menggiling massa basah sebagai operasi unit terpisah menggunakan penggiling tanpa saringan. Beberapa tidak melakukan apa-apa dan membiarkan pengering mulai beroperasi dengan bubuk yang setengah menggumpal di atas saringan bawah.

Sayangnya, masalah teknis dimulai ketika massa basah dibiarkan mengendap sebelum dikeringkan dan semakin lama waktu pengendapan, semakin besar potensi masalahnya. Kesalahan dalam pemikiran konvensional adalah bahwa operasi penggilingan setelah pengeringan akan mengurangi atau menghilangkan masalah ini. Literatur tidak mendukung posisi ini. Selanjutnya, masalah ini dapat muncul dalam berbagai bentuk dengan obat dan potensi yang berbeda: variasi berat yang lebih besar, perilaku menempel/mengambil yang tidak teratur, keseragaman konten yang lebih luas; terutama dengan tablet yang lebih kecil. Dan seiring waktu, hasil batch yang lebih rendah yang dapat diukur. Ini juga memberikan penjelasan sebagian untuk batch yang berbeda yang memiliki obat yang sama dengan massa basah yang sama dan telah dikeringkan di pengering yang sama dan kemudian dikompres menggunakan mesin tablet yang sama kadang-kadang menghasilkan tablet dengan hasil yang berbeda. Kesempatan untuk menstandarkan proses pengeringan seharusnya dimulai saat material masuk ke dalam mangkuk produk dan setelah kesempatan ini hilang, tidak akan kembali.

Penggunaan transfer produk langsung yang memanfaatkan pabrik inline menghilangkan gumpalan besar, mengurangi variasi partikel dan kecenderungan agregasi yang dihasilkan setelah transfer dan sebelum proses pengeringan dimulai. Perhatikan foto 2 di bawah. Pengamatan kasual mengonfirmasi hal ini karena banyak bubuk cenderung memulai proses pengeringan sebelum transfer produk selesai dan proses pengeringan formal dimulai. Manfaat tambahan yang tampaknya kecil ini untuk keselamatan operator sebenarnya adalah penyebab akar variabilitas produk yang dapat ditugaskan.

Foto 2. Transfer massa granulasi melalui penggiling

Menganalisis situasi lebih lanjut, ilmuwan melihat bahwa berbagai zat obat mungkin memerlukan respons individu terhadap masalah potensial ini. Beberapa produk tidak menggumpal, beberapa membentuk batu besar; beberapa mengeras seiring waktu dan beberapa berfungsi dengan baik tanpa proses pengeringan awal. Kesimpulan harus sebagian bergantung pada campuran produk Anda, nilai obat, bahaya obat, dan seberapa baik produk Anda berfungsi pada mesin tablet. Bahkan dengan obat yang tidak kuat dan tablet yang lebih besar; semakin besar campuran produk, semakin mungkin Anda akan melihat hasil batch yang lebih rendah ketika proses granulating berbasis transfer langsung dibandingkan secara langsung dengan prosedur yang lebih manual.

Dan ini dapat diukur dengan analisis data keseragaman berat tablet dan hasil kompresi dari produk individual.

Jika justifikasi didasarkan pada kualitas produk atau hasil kompresi yang lebih baik, maka keseragaman berat tablet dari tablet obat kecil yang kuat serta hasil kompresi dari tahun ke tahun akan mengungkapkan penghematan nyata yang dapat diukur saat menggunakan transfer material langsung dari SMG ke pengering bed fluida.

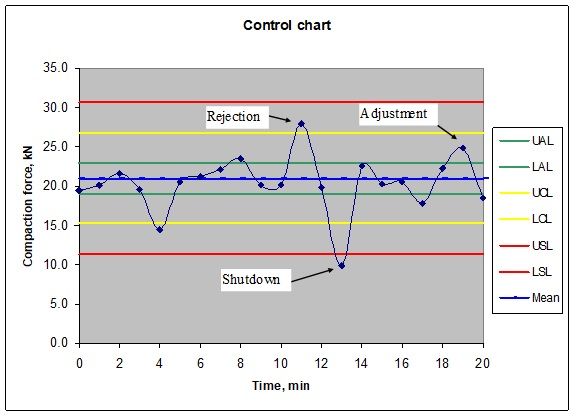

Analisis grafik spesifikasi pengendalian berat di bawah ini menggambarkan analisis tersebut. Ini adalah grafik fiksi dari mesin tablet yang dikendalikan komputer. Kontrol adalah sistem kontrol tiga tingkat yang umum: tidak melakukan apa-apa dalam batas berat (tekanan) yang ditetapkan, menyesuaikan berat tablet, menolak tablet individu, mematikan mesin tablet. Jika metode transfer langsung menggunakan penggiling bubuk in-line mengurangi ukuran partikel dan variabilitas kelembaban yang kemudian menghasilkan kontrol berat dan konten yang lebih baik; maka lebih sedikit tablet yang akan ditolak (bahkan menggunakan spesifikasi penolakan yang lebih ketat) dan dengan cukup sejarah produk, menghasilkan hasil yang lebih tinggi dari tahun ke tahun.

Grafik 1. Grafik kontrol proses tiga tingkat dari mesin tablet Kikusui Libra

Kesimpulannya adalah bahwa transfer produk secara in-line harus dievaluasi sebagai proses potensial dengan menggunakan analisis batch historis. Dalam berbagai kasus, proses ini akan menghasilkan kontrol konten dan berat yang lebih baik selama proses kompresi tablet.

Jika Anda memiliki pertanyaan teknis, silakan hubungi Grace Chiang Email: grace.chiang@yenchen.com.tw

Hak Cipta © 2019 YENCHEN MACHINERY CO., LTD. Seluruh Hak Dilindungi.