Transfert direct d'un granulateur à haute cisaillement vers un séchoir à lit fluidisé

Source : Consultant en processus technique de Yenchen, Dr. Fred Rowley

Lors du traitement d'un médicament dangereux ou puissant, le transfert direct d'un granulateur à haute cisaillement vers un séchoir à lit fluidisé est obligatoire. Cela minimise l'exposition de l'opérateur et réduit la quantité de poudre perdue dans la pièce lors du transfert manuel. Donc, si vous achetez un système de transfert direct à cette fin, la justification est simple.

Mais que se passe-t-il si vous traitez plusieurs produits avec un risque d'exposition minimal et une faible marge bénéficiaire ? De nombreuses entreprises trouvent difficile de justifier facilement cette dépense.

Il existe une justification défendable. Cela prend un peu de temps à expliquer.

Cela commence par discuter des substances médicamenteuses en général et de l'industrie pharmaceutique. Cela remonte dans l'histoire au développement de la presse à comprimés rotative. Pour augmenter la productivité, etc. etc. À l'origine, la granulation de la poudre médicamenteuse était effectuée afin que l'écoulement de la poudre puisse suivre la presse à comprimés ; non pas pour obtenir une meilleure uniformité de contenu. Un problème classique que nous voyons encore aujourd'hui comme on le voit sur la Photo 1.

Photo 1. Dé-lumping manuel de la masse humide de métoprolol avant le séchage au four

Le matériau granulaire était humide et devait être séché afin qu'il puisse s'écouler et être comprimé en un comprimé. Nous avons utilisé un four. Et vous pouvez faire beaucoup de choses pendant que vous chargez les plateaux : enlever les grumeaux, tamiser les matériaux, distribuer uniformément le matériau. Il y avait plus d'art que de science comme le montre ci-dessous la Figure 1.

Figure 1. Illustration visuelle de la fabrication de l'aspirine, 1957.

Lorsque le séchoir à lit fluidisé a été introduit dans l'industrie pharmaceutique dans les années 1970, l'industrie a lentement transféré le processus de séchage du four au séchoir à lit fluidisé. Aujourd'hui, c'est la méthode de séchage préférée. Les médicaments sont plus puissants ou dangereux en quantités de plus en plus petites, nécessitant des doses plus petites dans de petits comprimés à des vitesses de compression de plus en plus élevées.

Il reste un problème de base : comment enlever les grumeaux, tamiser les matériaux et répartir uniformément les matériaux humides dans un grand bol ? Plus le bol est grand, plus le problème est important. De nombreuses entreprises placent un grand tamis grossier sur le bol pendant que l'opérateur charge le matériau humide. Les entreprises broient la masse humide comme une opération unitaire séparée en utilisant un moulin sans tamis. Certaines ne font rien et laissent le séchoir démarrer avec la poudre semi-massée contre le tamis du fond.

Malheureusement, le problème technique commence lorsque la masse humide est laissée à se déposer avant le séchage et plus le temps de dépôt est long, plus le problème potentiel est important. Le problème de la pensée conventionnelle est que l'opération de meulage après séchage réduira ou éliminera ce problème. La littérature ne soutient pas cette position. De plus, le problème peut prendre différentes formes avec différents médicaments et puissances : une plus grande variation de poids, une adhérence/prise erratique, une uniformité de contenu plus large ; surtout avec des comprimés plus petits. Et au fil du temps, des rendements de lot quantifiables plus faibles. Ceci fournit également une explication partielle pour différents lots qui contiennent le même médicament avec la même masse humide et ayant été séchés dans le même séchoir, puis comprimés à l'aide de la même presse à comprimés, produisant parfois des comprimés avec des résultats différents. L'opportunité de standardiser le processus de séchage aurait dû commencer lorsque le matériau est entré dans le bol de produit et une fois cette opportunité perdue, elle ne revient pas.

L'utilisation d'un transfert direct de produit utilisant un moulin en ligne élimine les gros agglomérats, réduit la variation des particules et la tendance qui en résulte à s'agglomérer après le transfert et avant le début du processus de séchage. Notez la photo 2 ci-dessous. Une observation casuale confirme cela, car de nombreuses poudres ont tendance à commencer le processus de séchage avant que le transfert de produit ne soit terminé et que le processus de séchage formel ne commence. Ce bénéfice apparemment mineur pour la sécurité de l'opérateur est en fait une cause racine de variabilité de produit assignable.

Photo 2. Transfert de masse de granulation à travers un moulin

En analysant davantage la situation, le scientifique constate que différentes substances médicamenteuses pourraient nécessiter des réponses individuelles à ce problème potentiel. Certains produits ne s'agglomèrent pas, certains forment de gros rochers ; certains durcissent avec le temps et certains fonctionnent bien sans aucun traitement de pré-séchage. La conclusion doit donc dépendre en partie de votre mélange de produits, de la valeur du médicament, du danger du médicament et de la performance de votre produit sur la presse à comprimés. Même avec des médicaments non puissants et des comprimés plus grands ; plus le mélange de produits est important, plus il est probable que vous constaterez des rendements de lot inférieurs lorsqu'un processus de granulation basé sur un transfert direct est comparé directement à une procédure plus manuelle.

Et cela est quantifiable avec une analyse des données d'uniformité du poids des tablettes et des rendements de compression des produits individuels.

Si la justification est basée sur la qualité du produit ou de meilleurs rendements de compression, alors l'uniformité du poids des comprimés de médicaments petits et puissants ainsi que les rendements de compression d'une année sur l'autre révéleront les véritables économies quantifiables observées lors de l'utilisation d'un transfert direct de matériau du SMG au séchoir à lit fluidisé.

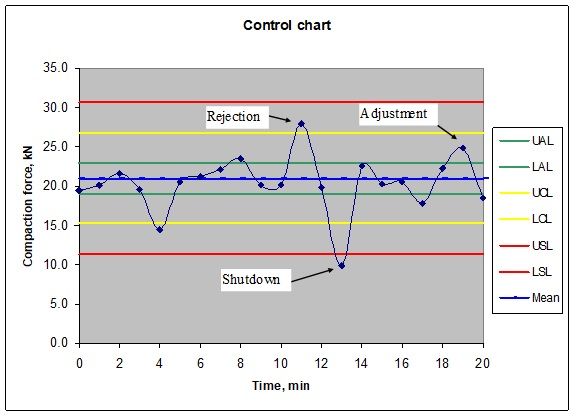

Une analyse du graphique de spécification de contrôle du poids ci-dessous illustre l'analyse. Ceci est un graphique fictif d'une presse à comprimés contrôlée par ordinateur. Le contrôle est un système de contrôle à trois niveaux commun : ne rien faire dans les limites de poids (pression) établies, ajuster le poids du comprimé, rejeter le comprimé individuel, arrêter la presse à comprimés. Si la méthode de transfert direct utilisant un moulin à poudre en ligne réduit la taille des particules et la variabilité de l'humidité, ce qui entraîne un meilleur contrôle du poids et du contenu ; alors moins de comprimés seront rejetés (même en utilisant des spécifications de rejet plus strictes) et, avec suffisamment d'historique de produit, cela produit des rendements plus élevés d'année en année.

Graphique 1. Un graphique de contrôle de processus à trois niveaux d'une presse à comprimés Kikusui Libra

La conclusion doit donc être que le transfert de produit en ligne doit être évalué comme un processus potentiel en utilisant une analyse des lots historiques. Dans divers cas, ce processus produira un meilleur contrôle du contenu et du poids pendant le processus de compression des comprimés.

Si vous avez des questions techniques, veuillez contacter Grace Chiang Email: grace.chiang@yenchen.com.tw

Droits d'auteur © 2019 YENCHEN MACHINERY CO., LTD. Tous droits réservés.