การถ่ายโอนโดยตรงจากเครื่อง Granulator แบบ High Shear ไปยังเครื่องอบแห้งแบบ Fluidized Bed

แหล่งที่มา : ที่ปรึกษากระบวนการเทคนิค Yenchen ดร. เฟรด โรว์ลีย์

เมื่อดำเนินการกับยาเสพติดที่อันตรายหรือมีฤทธิ์สูง การถ่ายโอนโดยตรงจากเครื่อง Granulator ที่มีแรงเฉือนสูงไปยังเครื่องอบแห้งแบบฟลูอิไดซ์เป็นสิ่งจำเป็น การทำเช่นนี้ช่วยลดการสัมผัสของผู้ปฏิบัติงานและลดปริมาณผงที่สูญเสียไปในห้องระหว่างการถ่ายโอนด้วยมือ ดังนั้น หากคุณซื้อระบบการถ่ายโอนโดยตรงเพื่อวัตถุประสงค์นี้ การให้เหตุผลนั้นชัดเจน.

แต่จะเกิดอะไรขึ้นถ้าคุณกำลังประมวลผลผลิตภัณฑ์หลายรายการที่มีความเสี่ยงในการเปิดเผยต่ำและมีกำไรต่ำ? หลายบริษัทพบว่ามันยากที่จะอธิบายค่าใช้จ่ายนี้ได้อย่างง่ายดาย.

มีการอธิบายที่สามารถป้องกันได้ มันใช้เวลาเล็กน้อยในการอธิบาย.

เริ่มต้นด้วยการพูดคุยเกี่ยวกับสารเสพติดโดยทั่วไปและอุตสาหกรรมเภสัชกรรม มันย้อนกลับไปในประวัติศาสตร์ถึงการพัฒนากดแท็บเล็ตแบบหมุน เพื่อเพิ่มผลผลิต เป็นต้น เป็นต้น เดิมทีการทำให้ผงยาเป็นเม็ดจะทำเพื่อให้การไหลของผงสามารถตามทันการกดแท็บเล็ต ไม่ใช่เพื่อให้ได้ความสม่ำเสมอของเนื้อหาที่ดีกว่า ปัญหาคลาสสิกที่เรายังเห็นในปัจจุบันเช่นที่เห็นในภาพที่ 1.

ภาพที่ 1. การลดการจับตัวของมวลเปียก Metoprolol ด้วยมือก่อนการอบแห้งในเตาอบ

วัสดุที่เป็นเกร็ดมีความชื้นและต้องการการอบแห้งเพื่อให้สามารถไหลและถูกอัดเป็นแท็บเล็ตได้ เราใช้เตาอบ และคุณสามารถทำหลายอย่างในขณะที่คุณโหลดถาด: กำจัดก้อน, ร่อนวัสดุ, กระจายวัสดุให้สม่ำเสมอ มีศิลปะมากกว่าวิทยาศาสตร์ตามที่เห็นในรูปที่ 1 ด้านล่าง.

รูปที่ 1. ภาพประกอบการผลิตแอสไพริน, 1957.

เมื่อเครื่องอบแห้งแบบฟลูอิไดซ์เบดถูกนำเข้าสู่อุตสาหกรรมยาในปี 1970 อุตสาหกรรมจึงค่อยๆ โอนย้ายกระบวนการอบแห้งจากเตาอบไปยังเครื่องอบแห้งแบบฟลูอิไดซ์เบด ปัจจุบันเป็นวิธีที่ได้รับความนิยมในการอบแห้ง ยามีความเข้มข้นหรืออันตรายมากขึ้นในปริมาณที่น้อยลงเรื่อยๆ ซึ่งต้องการขนาดยาที่เล็กลงในแท็บเล็ตขนาดเล็กที่มีความเร็วในการบีบอัดที่สูงขึ้นเรื่อยๆ.

ยังคงมีปัญหาพื้นฐานหนึ่งอยู่: จะทำอย่างไรในการกำจัดก้อน, คัดกรองวัสดุ และกระจายวัสดุเปียกอย่างสม่ำเสมอในชามขนาดใหญ่? ยิ่งชามใหญ่ปัญหาก็ยิ่งใหญ่ขึ้น หลายบริษัทวางหน้าจอขนาดใหญ่ที่หยาบบนชามในขณะที่ผู้ปฏิบัติงานโหลดวัสดุเปียก บริษัทต่างๆ จะบดมวลเปียกเป็นหน่วยปฏิบัติการแยกโดยใช้เครื่องบดที่ไม่มีหน้าจอ บางแห่งไม่ทำอะไรเลยและปล่อยให้เครื่องอบเริ่มทำงานโดยมีผงที่กึ่งก้อนอยู่ติดกับหน้าจอด้านล่าง.

น่าเสียดายที่ปัญหาทางเทคนิคเริ่มต้นขึ้นเมื่อมวลเปียกถูกปล่อยให้ตั้งตัวก่อนการอบแห้ง และเวลาที่ตั้งตัวนานขึ้นจะทำให้ปัญหามีขนาดใหญ่ขึ้น. ข้อบกพร่องของการคิดแบบดั้งเดิมคือการทำงานหลังการอบแห้งและการบดจะลดหรือกำจัดปัญหานี้ออกไป. วรรณกรรมไม่ได้สนับสนุนตำแหน่งนี้. นอกจากนี้ ปัญหาอาจมีรูปแบบที่แตกต่างกันไปตามยาและความแรงที่แตกต่างกัน: การเปลี่ยนแปลงน้ำหนักที่มากขึ้น, การติด/หยิบที่ไม่สม่ำเสมอ, ความสม่ำเสมอของเนื้อหาที่กว้างขึ้น; โดยเฉพาะอย่างยิ่งกับแท็บเล็ตขนาดเล็ก. และเมื่อเวลาผ่านไป ผลผลิตจากการผลิตแบบกลุ่มที่ลดลงอย่างชัดเจน. นี่ยังให้คำอธิบายบางส่วนสำหรับชุดที่แตกต่างกันซึ่งมียาชนิดเดียวกันที่มีมวลเปียกเดียวกันและถูกอบแห้งในเครื่องอบแห้งเดียวกันและจากนั้นถูกอัดด้วยเครื่องอัดเม็ดเดียวกันซึ่งบางครั้งผลิตเม็ดที่มีผลลัพธ์ที่แตกต่างกัน. โอกาสในการทำให้กระบวนการอบแห้งเป็นมาตรฐานควรเริ่มต้นเมื่อวัสดุเข้าสู่ชามผลิตภัณฑ์ และเมื่อสูญเสียโอกาสนี้ไปแล้วจะไม่สามารถกลับมาได้อีก.

การใช้การถ่ายโอนผลิตภัณฑ์โดยตรงโดยใช้โรงงานผลิตแบบอินไลน์จะช่วยกำจัดก้อนใหญ่ ลดความแปรปรวนของอนุภาค และแนวโน้มที่จะรวมตัวกันหลังจากการถ่ายโอนและก่อนที่กระบวนการอบแห้งจะเริ่มต้น หมายเหตุรูปภาพที่ 2 ด้านล่าง การสังเกตอย่างไม่เป็นทางการยืนยันสิ่งนี้ เนื่องจากผงหลายชนิดมักจะเริ่มกระบวนการอบแห้งก่อนที่การถ่ายโอนผลิตภัณฑ์จะเสร็จสิ้นและกระบวนการอบแห้งอย่างเป็นทางการเริ่มต้น ข้อดีเล็กน้อยนี้ที่ดูเหมือนจะเพิ่มความปลอดภัยให้กับผู้ปฏิบัติงานนั้นจริง ๆ แล้วเป็นสาเหตุของความแปรปรวนของผลิตภัณฑ์ที่สามารถกำหนดได้.

ภาพที่ 2. การถ่ายโอนมวลของการสร้างเม็ดผ่านโรงสี

การวิเคราะห์สถานการณ์เพิ่มเติม นักวิทยาศาสตร์เห็นว่าสารยาแต่ละชนิดอาจต้องการการตอบสนองที่แตกต่างกันต่อปัญหาที่อาจเกิดขึ้นนี้. ผลิตภัณฑ์บางชนิดไม่จับตัวเป็นก้อน บางชนิดมีลักษณะเป็นก้อนหินขนาดใหญ่ บางชนิดแข็งตัวเมื่อเวลาผ่านไป และบางชนิดทำงานได้ดีโดยไม่ต้องผ่านการอบแห้งล่วงหน้า. ข้อสรุปจะต้องขึ้นอยู่กับส่วนผสมของผลิตภัณฑ์ของคุณ, มูลค่าของยา, อันตรายของยา และประสิทธิภาพของผลิตภัณฑ์ของคุณในการกดแท็บเล็ต. แม้จะใช้ยาที่ไม่มีฤทธิ์และแท็บเล็ตที่มีขนาดใหญ่ขึ้น; ยิ่งมีการผสมผลิตภัณฑ์มากขึ้น โอกาสที่คุณจะเห็นผลผลิตที่ต่ำลงเมื่อเปรียบเทียบกระบวนการเกรนูเลตติ้งที่อิงจากการถ่ายโอนโดยตรงกับกระบวนการที่ใช้มือมากขึ้นก็จะยิ่งสูงขึ้น.

และนี่สามารถวัดได้จากการวิเคราะห์ข้อมูลความสม่ำเสมอน้ำหนักของแท็บเล็ตและผลผลิตที่บีบอัดของผลิตภัณฑ์แต่ละรายการ.

หากการพิสูจน์นั้นอิงจากคุณภาพของผลิตภัณฑ์หรือผลผลิตการอัดที่ดีกว่า น้ำหนักที่สม่ำเสมอของแท็บเล็ตยาเล็กที่มีประสิทธิภาพสูง รวมถึงผลผลิตการอัดที่เพิ่มขึ้นในแต่ละปี จะเปิดเผยถึงการประหยัดที่แท้จริงและสามารถวัดได้เมื่อใช้การถ่ายโอนวัสดุโดยตรงจาก SMG ไปยังเครื่องอบแห้งแบบฟลูอิไดซ์เบด.

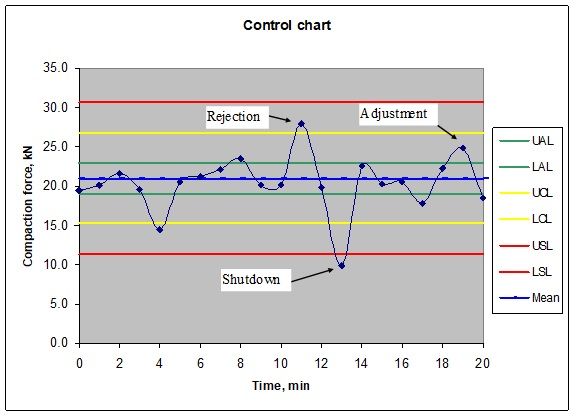

การวิเคราะห์กราฟข้อกำหนดการควบคุมน้ำหนักด้านล่างแสดงให้เห็นถึงการวิเคราะห์. นี่คือตารางที่สร้างขึ้นจากเครื่องกดแท็บเล็ตที่ควบคุมด้วยคอมพิวเตอร์. การควบคุมเป็นระบบควบคุมสามระดับที่ใช้กันทั่วไป: ไม่ทำอะไรภายในขีดจำกัดน้ำหนัก (ความดัน) ที่กำหนด, ปรับน้ำหนักของแท็บเล็ต, ปฏิเสธแท็บเล็ตแต่ละตัว, ปิดเครื่องกดแท็บเล็ต. หากวิธีการถ่ายโอนโดยตรงที่ใช้โรงสีผงแบบอินไลน์ลดขนาดอนุภาคและความแปรปรวนของความชื้นซึ่งส่งผลให้การควบคุมน้ำหนักและเนื้อหาดีขึ้น; จะทำให้แท็บเล็ตที่ถูกปฏิเสธน้อยลง (แม้จะใช้ข้อกำหนดการปฏิเสธที่เข้มงวดมากขึ้น) และหากมีประวัติผลิตภัณฑ์เพียงพอ จะผลิตผลผลิตที่สูงขึ้นในแต่ละปี.

กราฟ 1. กราฟการควบคุมกระบวนการสามระดับจากเครื่องอัดแท็บเล็ต Kikusui Libra

ดังนั้นข้อสรุปต้องเป็นว่าการถ่ายโอนผลิตภัณฑ์แบบในไลน์ต้องได้รับการประเมินว่าเป็นกระบวนการที่มีศักยภาพโดยใช้การวิเคราะห์ชุดประวัติศาสตร์ ในหลายกรณีกระบวนการนี้จะผลิตเนื้อหาและการควบคุมน้ำหนักที่ดีกว่าในระหว่างกระบวนการอัดแท็บเล็ต.

หากคุณมีคำถามทางเทคนิค โปรดติดต่อ Grace Chiang ที่อีเมล: grace.chiang@yenchen.com.tw

ลิขสิทธิ์ © 2019 YENCHEN MACHINERY CO., LTD. สงวนสิทธิ์ทุกประการ