نقل مباشر من مجفف حبيبات عالي القص إلى مجفف سرير مميع

المصدر: Yenchen استشاري العمليات التقنية، الدكتور فريد رولي

عند معالجة دواء خطير أو قوي، فإن النقل المباشر من جهاز التحبيب عالي القص إلى مجفف سرير مميع أمر إلزامي. إن القيام بذلك يقلل من تعرض المشغل ويقلل من كمية المسحوق المفقود في الغرفة أثناء النقل اليدوي. لذا، إذا قمت بشراء نظام نقل مباشر لهذا الغرض، فإن التبرير يكون بسيطاً.

لكن ماذا لو كنت تعالج عدة منتجات مع الحد الأدنى من مخاطر التعرض وهامش ربح منخفض؟ تجد العديد من الشركات صعوبة في تبرير هذه النفقات بسهولة.

هناك مبرر يمكن الدفاع عنه. يستغرق الأمر بعض الوقت لشرحه.

يبدأ بمناقشة المواد المخدرة بشكل عام وصناعة الأدوية. يعود في التاريخ إلى تطوير آلة ضغط الأقراص الدوائية الدوارة. لزيادة الإنتاجية، إلخ. إلخ. في الأصل، كانت عملية حبيبات مسحوق الدواء تتم بحيث يمكن لتدفق المسحوق مواكبة آلة ضغط الأقراص؛ وليس للحصول على تجانس أفضل في المحتوى. مشكلة كلاسيكية لا زلنا نراها اليوم كما هو موضح في الصورة 1.

الصورة 1. إزالة الكتل اليدوية لكتلة ميتوبرولول الرطبة قبل التجفيف في الفرن

كان المادة الحبيبية رطبة وكانت بحاجة إلى التجفيف حتى تتدفق وتضغط في قرص. استخدمنا فرنًا. ويمكنك القيام بالعديد من الأشياء أثناء تحميل الصواني: إزالة الكتل، غربلة المواد، توزيع المادة بشكل متساوٍ. كان هناك فن أكثر من العلم كما هو موضح أدناه في الشكل 1.

الشكل 1. توضيح بصري لتصنيع الأسبرين، 1957.

عندما تم تقديم مجفف السرير المميع إلى صناعة الأدوية في السبعينيات، بدأت الصناعة ببطء في نقل عملية التجفيف من الفرن إلى مجفف السرير المميع. اليوم، أصبح هو الطريقة المفضلة للتجفيف. الأدوية أصبحت أكثر قوة أو خطورة بكميات صغيرة متزايدة، مما يتطلب جرعات أصغر في أقراص صغيرة بسرعات ضغط متزايدة.

تظل هناك مشكلة أساسية واحدة: كيف يمكن إزالة الكتل، وتصنيف المواد، وتوزيع المواد الرطبة بشكل متساوٍ في وعاء كبير؟ كلما كان الوعاء أكبر، كانت المشكلة أكبر. تقوم العديد من الشركات بوضع شاشة كبيرة وخشنة فوق الوعاء بينما يقوم المشغل بتحميل المادة الرطبة. تقوم الشركات بطحن الكتلة الرطبة كعملية وحدة منفصلة باستخدام مطحنة بدون شاشة. بعض الشركات لا تفعل شيئًا وتسمح للمجفف بالبدء مع المسحوق شبه الكتلي ضد الشاشة السفلية.

لسوء الحظ، تبدأ المشكلة التقنية عندما يُسمح للكتلة الرطبة بالاستقرار قبل التجفيف، وكلما زاد وقت الاستقرار زادت المشكلة المحتملة. الخطأ في التفكير التقليدي هو أن عملية الطحن بعد التجفيف ستقلل أو تقضي على هذه المشكلة. الأدبيات لا تدعم هذا الموقف. علاوة على ذلك، قد تتخذ المشكلة أشكالًا مختلفة مع أدوية وجرعات مختلفة: تفاوت أكبر في الوزن، التصاق/اختيار غير منتظم، اتساق محتوى أوسع؛ خاصة مع الأقراص الصغيرة. ومع مرور الوقت، عوائد دفعات أقل قابلة للقياس. يوفر هذا أيضًا تفسيرًا جزئيًا لدفعات مختلفة تحتوي على نفس الدواء بنفس الكتلة الرطبة وتم تجفيفها في نفس المجفف ثم ضغطها باستخدام نفس آلة ضغط الأقراص، مما يؤدي أحيانًا إلى إنتاج أقراص بنتائج مختلفة. كان يجب أن تبدأ فرصة توحيد عملية التجفيف عند دخول المادة إلى وعاء المنتج، ومتى ما فقدت هذه الفرصة لا تعود.

استخدام نقل المنتج المباشر باستخدام مطحنة متصلة يلغي الكتل الكبيرة، ويقلل من تباين الجسيمات والميول الناتجة للتجمع بعد النقل وقبل بدء عملية التجفيف. لاحظ الصورة 2 أدناه. تؤكد الملاحظة العادية ذلك حيث تميل العديد من المساحيق إلى بدء عملية التجفيف قبل اكتمال نقل المنتج وبدء عملية التجفيف الرسمية. هذه الفائدة الإضافية الصغيرة الظاهرة لسلامة المشغل هي في الواقع سبب جذري قابل للتخصيص لتباين المنتج.

الصورة 2. نقل الكتلة للتكوير من خلال مطحنة

من خلال تحليل الوضع بشكل أعمق، يرى العالم أن المواد الدوائية المختلفة قد تتطلب استجابات فردية لهذه المشكلة المحتملة. بعض المنتجات لا تتكتل، وبعضها يشكل صخورًا كبيرة؛ بعضها يتصلب مع الوقت وبعضها يعمل بشكل جيد دون أي معالجة مسبقة للتجفيف. يجب أن تعتمد الخاتمة جزئيًا على مزيج منتجاتك، وقيمة الدواء، وخطورة الدواء، ومدى أداء منتجك على آلة ضغط الأقراص. حتى مع الأدوية غير الفعالة ومع زيادة حجم القرص؛ كلما زادت تنوع المنتجات، زادت احتمالية رؤية انخفاض في عوائد الدفعات عند مقارنة عملية التحبيب المعتمدة على النقل المباشر مع إجراء أكثر يدوية.

وهذا يمكن قياسه من خلال تحليل بيانات توحيد وزن الأقراص وعوائد الضغط للمنتجات الفردية.

إذا كانت المبررات تستند إلى جودة المنتج أو تحسين عوائد الضغط، فإن اتساق وزن الأقراص الصغيرة الفعالة بالإضافة إلى عوائد الضغط من عام إلى عام ستظهر التوفير الحقيقي القابل للقياس الذي يتم رؤيته عند استخدام نقل المواد المباشر من SMG إلى مجفف السرير المميع.

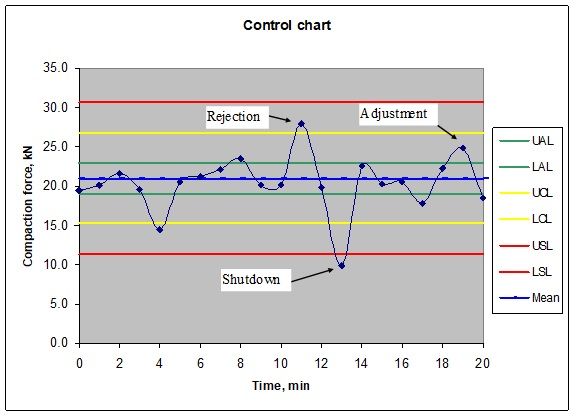

تحليل رسم بياني لمواصفات التحكم في الوزن أدناه يوضح التحليل. هذه رسم بياني خيالي من آلة ضغط أقراص تتحكم بها الكمبيوتر. التحكم هو نظام تحكم شائع من ثلاث طبقات: عدم القيام بأي شيء ضمن حدود الوزن (الضغط) المحددة، ضبط وزن القرص، رفض القرص الفردي، إيقاف تشغيل آلة ضغط الأقراص. إذا كانت طريقة النقل المباشر باستخدام مطحنة مسحوق متداخلة تقلل من حجم الجسيمات وتنوع الرطوبة مما يؤدي إلى تحسين التحكم في الوزن والمحتوى؛ فإن عدد الأقراص المرفوضة سيكون أقل (حتى مع استخدام مواصفات رفض أكثر صرامة) ومع وجود تاريخ كافٍ للمنتج، فإنها تنتج عوائد أعلى عاماً بعد عام.

الرسم البياني 1. رسم بياني لعملية التحكم من ثلاثة مستويات من آلة ضغط الأقراص Kikusui Libra

لذا يجب أن تكون الخلاصة هي أنه يجب تقييم نقل المنتجات داخل الخط كعملية محتملة باستخدام تحليل الدفعات التاريخية. في حالات مختلفة، ستنتج هذه العملية محتوى أفضل وتحكمًا في الوزن أثناء عملية ضغط الأقراص.

إذا كان لديك أي أسئلة تقنية، يرجى الاتصال بـ Grace Chiang البريد الإلكتروني: grace.chiang@yenchen.com.tw

حقوق النشر © 2019 YENCHEN MACHINERY CO., LTD. جميع الحقوق محفوظة.