Transferencia directa de un granulador de alta cizalladura a un secador de lecho fluidizado

Fuente: Consultor de Procesos Técnicos de Yenchen, Dr. Fred Rowley

Al procesar un fármaco peligroso o potente, la transferencia directa de un granulador de alta cizalladura a un secador de lecho fluidizado es obligatoria. Hacer esto minimiza la exposición del operador y reduce la cantidad de polvo perdido en la sala durante la transferencia manual. Por lo tanto, si compras un sistema de transferencia directa para este propósito, la justificación es sencilla.

¿Pero qué pasa si estás procesando múltiples productos con un riesgo de exposición mínimo y con un bajo margen de beneficio? Muchas empresas encuentran difícil justificar fácilmente este gasto.

Hay una justificación defendible. Toma un poco de tiempo explicarlo.

Comienza discutiendo las sustancias farmacéuticas en general y la industria farmacéutica. Retrocede en la historia hasta el desarrollo de la prensa de tabletas rotativa. Para aumentar la productividad, etc. etc. Originalmente, la granulación del polvo de medicamento se realizaba para que el flujo del polvo pudiera mantenerse al ritmo de la prensa de tabletas; no para obtener una mejor uniformidad de contenido. Un problema clásico que todavía vemos hoy, como se observa en la Foto 1.

Foto 1. Manual de desaglomeración de la masa húmeda de Metoprolol antes del secado en horno

El material granulado estaba húmedo y necesitaba ser secado para que fluyera y pudiera ser comprimido en una tableta. Usamos un horno. Y puedes hacer muchas cosas mientras cargas las bandejas: quitar los grumos, tamizar los materiales, distribuir uniformemente el material. Había más arte que ciencia, como se ve a continuación en la Figura 1.

Figura 1. Ilustración visual de la fabricación de aspirina, 1957.

Cuando se introdujo el secador de lecho fluidizado en la industria farmacéutica en la década de 1970, la industria transfirió lentamente el proceso de secado del horno al secador de lecho fluidizado. Hoy en día, es el método preferido de secado. Los medicamentos son más potentes o peligrosos en cantidades cada vez más pequeñas, lo que requiere dosis más pequeñas en tabletas pequeñas a velocidades de compresión cada vez más altas.

Sigue habiendo un problema básico: ¿cómo eliminar los grumos, tamizar los materiales y distribuir uniformemente los materiales húmedos en un tazón grande? Cuanto más grande es el tazón, mayor es el problema. Muchas empresas colocan un tamiz grande y grosero sobre el tazón mientras el operador carga el material húmedo. Las empresas muelen la masa húmeda como una operación unitaria separada utilizando un molino sin tamiz. Algunas no hacen nada y permiten que el secador comience a funcionar con el polvo semi-masado contra el tamiz inferior.

Desafortunadamente, el problema técnico comienza cuando se permite que la masa húmeda se asiente antes de secarse y cuanto más tiempo de asentamiento, mayor es el problema potencial. El defecto del pensamiento convencional es que la operación de molienda posterior al secado reducirá o eliminará este problema. La literatura no apoya esta posición. Además, el problema puede presentarse de diferentes formas con diferentes medicamentos y potencias: mayor variación de peso, adherencia/recogida errática, mayor uniformidad de contenido; especialmente con tabletas más pequeñas. Y con el tiempo, rendimientos de lote cuantificables más bajos. Esto también proporciona una explicación parcial para diferentes lotes que tienen el mismo medicamento con la misma masa húmeda y que han sido secados en el mismo secador y luego comprimidos utilizando la misma prensa de tabletas, a veces producen tabletas con resultados diferentes. La oportunidad de estandarizar el proceso de secado debería haber comenzado cuando el material entró en el tazón del producto y una vez que se pierde esta oportunidad, no regresa.

El uso de una transferencia de producto directa utilizando un molino en línea elimina grandes grumos, reduce la variación de partículas y la tendencia resultante a agregarse después de la transferencia y antes de que comience el proceso de secado. Nota la foto 2 a continuación. La observación casual confirma esto, ya que muchos polvos tienden a comenzar el proceso de secado antes de que se complete la transferencia del producto y comience el proceso de secado formal. Este aparentemente pequeño beneficio adicional para la seguridad del operador es, de hecho, una causa raíz de variabilidad del producto asignable.

Foto 2. Transferencia de masa de granulación a través de un molino

Analizando la situación más a fondo, el científico observa que diferentes sustancias farmacéuticas podrían requerir respuestas individuales a este problema potencial. Algunos productos no se aglomeran, algunos forman grandes rocas; algunos se endurecen con el tiempo y algunos funcionan bien sin ningún procesamiento previo de secado. La conclusión debe depender parcialmente de la mezcla de productos, el valor del medicamento, el peligro del medicamento y qué tan bien se desempeña su producto en la prensa de tabletas. Incluso con medicamentos no potentes y tabletas más grandes; cuanto mayor sea la mezcla de productos, es más probable que veas menores rendimientos por lote cuando se compara un proceso de granulación basado en transferencia directa cara a cara con un procedimiento más manual.

Y esto es cuantificable con un análisis de los datos de uniformidad del peso de las tabletas y los rendimientos de compresión de productos individuales.

Si la justificación se basa en la calidad del producto o en mejores rendimientos de compresión, entonces la uniformidad del peso de las tabletas pequeñas y potentes, así como los rendimientos de compresión año tras año, revelarán los verdaderos ahorros cuantificables que se observan al utilizar una transferencia directa de material del SMG al secador de lecho fluidizado.

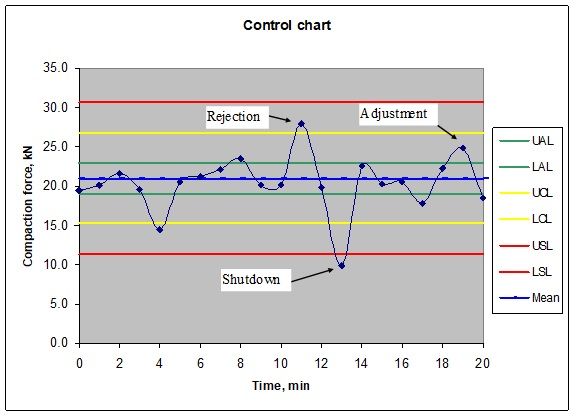

Un análisis del gráfico de especificación de control de peso a continuación ilustra el análisis. Este es un gráfico ficticio de una prensa de tabletas controlada por computadora. El control es un sistema de control común de tres niveles: no hacer nada dentro de los límites de peso (presión) establecidos, ajustar el peso de la tableta, rechazar la tableta individual, apagar la prensa de tabletas. Si el método de transferencia directa utilizando un molino de polvo en línea reduce el tamaño de las partículas y la variabilidad de la humedad, lo que resulta en un mejor control de peso y contenido; entonces se rechazarán menos tabletas (incluso utilizando especificaciones de rechazo más estrictas) y, dado un historial de producto suficiente, se producen mayores rendimientos año tras año.

Gráfico 1. Un gráfico de control de proceso de tres niveles de una prensa de tabletas Kikusui Libra

Por lo tanto, la conclusión debe ser que la transferencia de productos en línea debe evaluarse como un proceso potencial utilizando un análisis de lotes históricos. En varios casos, este proceso producirá un mejor control de contenido y peso durante el proceso de compresión de tabletas.

Si tiene alguna pregunta técnica, comuníquese con Grace Chiang Email: grace.chiang@yenchen.com.tw

Derechos de autor © 2019 YENCHEN MACHINERY CO., LTD. Todos los derechos reservados.